螺旋管内油水分离流场数值模拟分析

2010-09-08李清平喻西崇姚海元

王 涛 李清平 喻西崇 姚海元

(中海油研究总院)

螺旋管内油水分离流场数值模拟分析

王 涛 李清平 喻西崇 姚海元

(中海油研究总院)

利用Fluent软件,采用Realizablek-ε模型对不同流速、不同开孔条件下螺旋管内部流场进行了数值模拟分析。入口流速较高时,螺旋管内油水界面为向内侧管壁倒伏的“V”字形,“V”字形内侧为油相,外侧为水相;螺旋管横截面上流体速度与压力沿径向由内侧管壁向外侧管壁逐渐增大。根据模拟结果提出了螺旋管开孔优化设计方法:在高入口流速下,螺旋管外侧管壁开孔位置应选择在螺旋管横截面水平位置及其上、下一定角度处(同时开孔),从而提高油水分离效率;在保证管内压力为正值的前提下,可考虑在内侧管壁开孔释放分离出的油。为降低系统压损,应尽量降低入口流速。

螺旋管 油水分离 数值模拟 开孔位置

螺旋管旋流分离技术是一种油水分离技术,目前还处于工业试验和数值模拟研究阶段。“十五”期间,中海石油研究中心与中国科学院力学研究所合作率先将螺旋管旋流分离技术应用到了工业试验分离器样机中,通过现场试验取得了较好的油水分离效果;同时,中国科学院力学研究所龚道童、周永等人采用多相流模型对螺旋管在低入口流速(0.797m/s)下的油水分离进行了数值模拟和实验研究,提出了低入口流速下螺旋管管壁的最佳开孔位置[1,2]。在低入口流速下,由于流体所受的径向离心加速度较小,此时重力加速度对油水分离是一项不能忽略的重要影响因素,同时较低的径向离心加速度也不利于油水快速分离。而在高速旋转情况下,液滴能得到较大的离心加速度,油水会产生快速分离,分离系统的分离效率能得到提高,这样就能大大减小分离系统的体积。高效、紧凑螺旋管油水分离系统的研究,对于螺旋管旋流分离技术在海洋采油平台工艺分离系统中的应用有着重要意义。本文对入口流速为1.5~15.0m/s情况下螺旋管内流场、管线压降进行了模拟分析,并选择较高入口流速(15.0m/s)模拟了不同开孔位置下螺旋管内油水分布状况,并根据模拟结果提出了一种有助于螺旋管内油水快速分离的新开孔方法。

1 模型选择及数值模拟条件

1.1 模型选择

在数值模拟计算中,模型的选择直接影响到模拟结果的正确性。大量的紊流计算表明k-ε模型具有较好的计算稳定性、经济性和计算结果的准确性[3],但是标准k-ε模型在处理Reynolds应力的各个分量时假定粘度系数μt是相同的,即假定μt是各向同性的标量,而在弯曲流线的情况下,湍流实际上是各向异性的,因此μt也应该是各向异性的张量。文献[4]中指出,标准k-ε模型在时均应变率特别大的情形下有可能导致负的正应力,从而可能导致模拟结果失真。而 Realizablek-ε模型在计算湍动粘度时充分考虑了旋转的影响,这样就使模拟结果能够更加接近实际情况,因此本文选用了Realizablek-ε模型。

在利用Fluent软件计算时,对多相流模型选择了混合模型。混合模型是一种简化的多相流模型,可用来求解以不同速度运动的多相流动。它假设在非常小的空间尺度上流体各相在速度上是平衡的,相之间的耦合非常强烈,因此可用于均相流和有相间滑移的多相流动数值模拟。

1.2 模拟流体介质属性

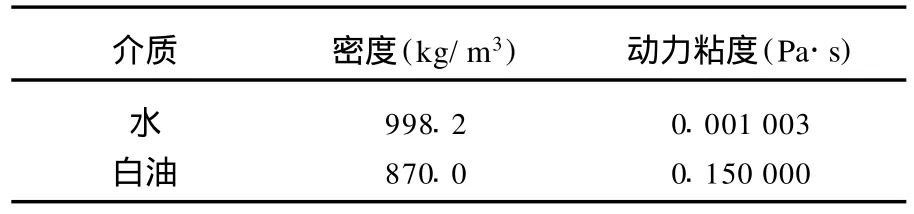

模拟选用的流体介质为水和白油两相,其中水相作为连续相,油相作为分散相,其具体物性见表1。

表1 螺旋管内油水分离流场数值模拟流体介质属性

1.3 螺旋管模型尺寸及计算边界条件

本文分别对螺距为6cm、旋转半径为15cm、螺旋管内径为4cm、不开孔螺旋管为5圈、开孔螺旋管为10圈的螺旋管进行了模拟计算,其中不开孔螺旋管外形如图1所示。外开孔螺旋管开孔孔径为0.8cm,开孔位置分别为螺旋管横截面外侧管壁水平位置及水平位置上、下各60°处;内开孔螺旋管开孔位置为内侧管壁水平位置处,开孔孔径为1cm。应用Gambit前处理软件对螺旋管模型进行了六面体结构网格划分,最后得到不开孔螺旋管网格19万个,外开孔螺旋管网格70万个,内开孔螺旋管网格92万个。进行不开孔螺旋管模拟计算时,螺旋管入口设为“速度入口”,入口流速分别为1.5、3.0、5.0、7.0、9.0、11.0、13.0、15.0m/s;螺旋管出口设为“压力出口”,出口压力为150kPa。进行开孔螺旋管模拟计算时,螺旋管入口设为“速度入口”,入口流速设为15.0m/s,各出口设为“outflow”出口。工作环境压力设为1个标准大气压(101.325kPa),重力加速度沿 y轴方向向下为正,大小为9.81m/s2;分散相油滴颗粒粒径取为1mm,体积比定为50%,入口处油水分布按照油相颗粒在连续水相中最均匀分布情况考虑;基本方程的离散和求解采用SIMPLEC算法,求解器选用稳态模式。

图1 不开孔螺旋管示意图

2 螺旋管内油水分离流场模拟及模拟结果分析

2.1 螺旋管内分散相颗粒运移速度

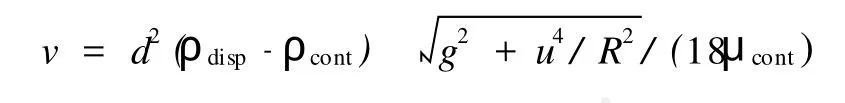

在理想状态下,假设理想流体在螺旋管内的流动为层流,分散相颗粒在连续相中的沉降为Stokes重力沉降,考虑螺旋管内的颗粒受到径向离心力的作用(图2),将分散相颗粒所受的合加速度 a代入Stokes公式,得出分散相颗粒在螺旋管内的运移速度为

式中:v为分散相颗粒在螺旋管内运移速度,m/s;d为分散相颗粒粒径,m;ρdisp、ρcont分别为分散相密度与连续相密度,kg/m3;u为分散相颗粒切向速度,m/ s;R为螺旋管旋转半径,m;μcont为连续相动力粘度, Pa·s;g为重力加速度,m/s2。可见,螺旋管内分散相颗粒在连续相中的沉降速度与分散相颗粒粒径、颗粒切向速度成二次方关系,与相间密度差成正比,颗粒运移速度与水平方向夹角φ=arctangR/u2。

图2 螺旋管内分散相颗粒受力分析

2.2 不同入口流速下管内油水分离模拟及分析

利用Realizablek-ε模型对螺旋管内油水分离情况进行数值模拟研究。在螺旋管入口流速分别为1.5、3.0、5.0、7.0、9.0、11.0、13.0、15.0m/s时,对螺旋管第5圈管截面上的油相作体积比分布图,如图3所示。由图3可见,随着入口流速的不断增大,在螺旋管第5圈管截面上水相所占的体积比逐渐变大,油水界面逐渐清晰,油水界面的厚度也逐渐减小,油水分离效果明显。在入口流速为1.5m/s时,螺旋管内油水界面形状为斜“C”字形,当入口流速达到15.0m/s时,油水界面形状变为了倒伏的“V”字形。油水界面弧线的内法线方向反映了此工况下分散相颗粒的运移速度矢量方向,其反方向则为连续相的运移速度矢量方向。螺旋管入口流速越大,u2/Rg值越大,螺旋管内颗粒所受综合离心加速度与水平方向夹角(φ=arctangR/u2)越小。螺旋管入口流速直接影响了管内油水的分离程度,也影响了油水界面的位置和形状。

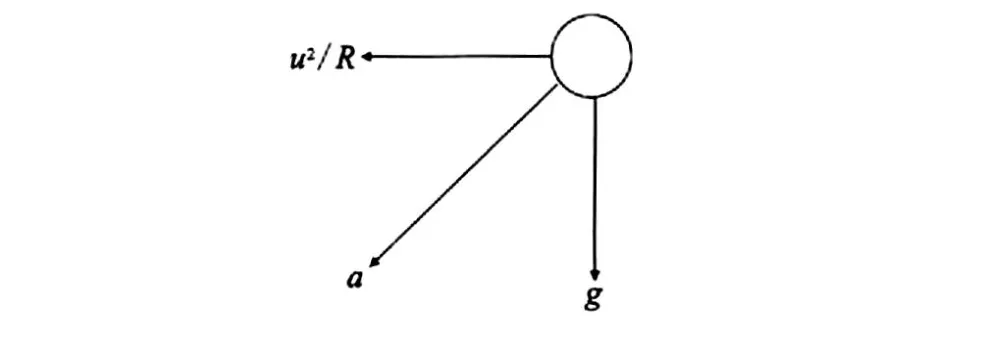

在螺旋管入口流速为15.0m/s时,分别对螺旋管第1圈至第5圈管横截面上油相作体积比分布图,如图4所示(图中各管截面左边为螺旋管外侧管壁,右边为内侧管壁)。由图4可见,在离心力的作用下水相沿螺旋管旋转半径径向向外侧运移,首先在外侧管壁内产生连续水相,分散相油滴颗粒则沿径向向螺旋管内侧管壁聚集。在流体运移到第5圈时,水相中已经基本上没有分散相油颗粒,油水分离在螺旋管最后一圈达到了最佳分离状态。经过分离后,油水两连续相的中间最终形成一开口向右倒的“V”字形油水界面。

文献[1]中提出,根据螺旋管内油水的分布情况,选择在管中间水平偏下45°角方向对螺旋管进行开孔。本文模拟发现,对于管截面为圆形的螺旋管,当入口流速较高时,管内油水分布由低流速下的油水上、下分层分布改变为以倒伏的“V”字形(“V”字内侧为油相,外侧为水相)为分界面的油水分布趋势,且此界面厚度与入口流速成反比。从图3中还可以看出,离螺旋管内侧管壁较近地方的油水界面相对于较远地方的油水界面要厚一点,也就是说,在离心力作用下内侧管壁附近的油水还没有完全分离。这主要是因为随着油水的不断分离,螺旋管内侧管壁处聚结了大量的油滴,从而使内侧流体粘度逐渐增大,而外侧水相粘度相对较小,这样就导致了内侧油相流速小于外侧水相流速,如图5所示。

图5 入口流速为15.0 m/s时管截面流体速度分布图

2.3 开孔位置不同时螺旋管内油水分离模拟及分析

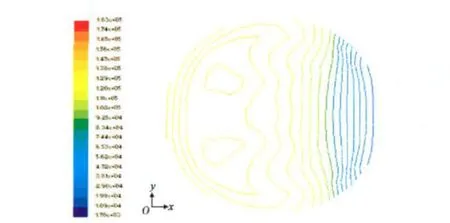

在选择螺旋管外侧管壁开孔位置时,根据本文模拟结果提出:当入口流速较大、重力加速度相对于由切向速度引起的离心加速度较小时,可选择在螺旋管外侧管壁中间水平方向位置及其上、下一定角度处开孔,这样更有利于水相快速流出。图6是入口流速为15.0m/s在螺旋管外侧管壁开孔将分离出的水相放出时管截面油水体积比分布变化图。可见,在较高的入口流速下,油相主要聚集在螺旋管内侧水平方向上、下45°范围内;据此,我们提出了一种新的开孔方法:在螺旋管内侧管壁进行开孔,将纯净的油相首先释放出来(此方法已申请发明专利和实用新型专利)。图7是入口流速为15.0m/s条件下在螺旋管内侧管壁开孔将分离出的油相放出时管截面油水体积比分布变化图。模拟还发现,当入口流速较大时,螺旋管截面上压力梯度方向是沿径向指向外侧,内侧管壁内会出现负压区(图8)。因此,若要在螺旋管内侧管壁开孔,则必须使整个螺旋管系统具有较高的工作压力,从而保证内侧管壁内维持正压。

图8 入口流速为15.0 m/s时管截面压力分布图

比较螺旋管外侧管壁开孔和内侧管壁开孔两种方法可以看出,外侧管壁开孔方法只有在螺旋管入口处流体速度相对较高,即螺旋管内油水截面呈典型倒伏“V”字形分布时才能采用,而内侧管壁开孔方法对螺旋管入口处流体速度的要求相对没有这么苛刻,只要螺旋管内油水界面与旋转半径方向存在一定角度,内侧管壁开孔方法即可采用,因此内侧管壁开孔方法应用范围相对较广。这也是为什么选择在螺旋管内侧管壁开孔的主要原因。

比较图6、7与图4发现,开孔螺旋管(内侧开孔或者外侧开孔)内的油水分离效果不如不开孔螺旋管内油水分离效果好。分析认为,当对螺旋管管壁开孔将分离出的单相流体(油或者水)放出后,管内剩余流体的流速将减小,其离心加速度相对于开孔处上游螺旋管内流体的离心加速度会有所降低,从而会导致开孔段下游螺旋管分离效率降低,这是对螺旋管进行开孔时需要仔细考虑的一个重要因素。因此应综合考虑影响螺旋管内油水分离效果的各种因素,采取有效措施和方法,保证开孔点下游螺旋管内油水分离效果。针对此问题,作者提出了另外一种新型螺旋管分离系统,此系统能有效避免螺旋管开孔点下游管内油水分离效果变差现象。目前此方法及装置正在申请专利,在此不赘述。另外需要说明的是,不管是在螺旋管外侧管壁还是内侧管壁开孔,在设计开孔的尺寸和数量时都应该综合考虑入口处流体的含油率、流量以及油水分离程度等因素的影响,同时应考虑到部分流体从螺旋管内流出后对整个螺旋管内部流场造成的影响。理论上讲,开孔的尺寸应该越小越好,这样可以尽量降低流体流出对螺旋管内部流场造成的影响;但同时要保证单相流体能够通过各孔完全从螺旋管内流出,以达到利用螺旋管进行油水分离的目的。

2.4 不同入口流速下螺旋管系统压降分析

以不开孔螺旋管入口流速为横坐标,以系统整体压降为纵坐标绘制曲线图(图9),由图9可见,系统压降随着入口流速的增加而增大,入口流速为15.0m/s时系统压降接近4个大气压(约400 kPa),且压降曲线的斜率随着入口流速的增大逐渐增大,表明螺旋管内流体的流动速度是影响螺旋管压降的主要因素之一。因此,在将管内混合流体完全分离开的前提下如何降低入口流速是需要确定的问题。在实际应用中可以以数值模拟结果为基础确定不同工况下螺旋管的最佳入口流速。

图9 不同入口流速下系统压降曲线

3 结论

(1)在较高的入口流速下管内油水界面为倒伏的“V”字形。

(2)对螺旋管外壁进行开孔时,开孔位置应根据油水界面的位置和形状确定;高入口流速下,建议将开孔位置选择在管壁外侧水平位置及其上下一定角度处(同时开孔),这样更有利于管内分离出的流体流出。

(3)螺旋管入口处流体速度较高时,在保证整个系统压力为正压的前提下,螺旋管内壁开孔方法适用范围较广。

(4)在保证油水有效分离的前提下,应尽量降低入口流速,以降低整个系统的压损。

[1] 龚道童,吴应湘,郑之初,等.变质量流量螺旋管内两相流数值模拟[J].水动力学研究进展:A辑,2006,21(5):640-645.

[2] 周永,吴应湘,郑之初,等.油水分离技术研究之一:直管和螺旋管的数值模拟[J].水动力学研究与进展:A辑,2007, 19(4):540-546.

[3] 陶文铨.数值传热学[M].2版.西安:西安交通大学出版社, 2001.

[4] MOIN P.Progress in large eddy simulation of turbulence flows [C].AIAA Paper,97-15761,1997.收稿日期:2009-02-19 改回日期:2009-03-27

(编辑:张金棣)

Abstract:The numerical simulation of flow field in helical pipe was carried out by the software Fluent 6.1and the model of Realizablek-εfor different inlet velocity and different position of cutting hole on the helical pipe.The shape of the oil-water interface in helical pipe was shown as falling-down“V”at the high inlet velocity and the oil is inside of“V”while the water is outside of“V”,meanwhile the velocity and pressure on the cross section of the pipe increased gradually from inside to outside. According to the simulation results,an optimum design of cutting holes on helical pipe has been put forward,that,for high inlet velocity,the cutting holes should be positioned on the inside of helical pipe and at the level or above level of the cross section of helical pipe,so as to improve the separating efficiency.Provided that the positive pressure in the pipe can be kept,the cutting holes can be considered on the inside of the pipe to release the separated oil.The inlet velocity should be as low as possible in order to reduce the pressure drop of the whole system.

Key words:helical pipe;oil water separation;numerical simulation;position of cutting hole

The numerical simulation study on flowfield of oil-water separation in helical pipe

Wang Tao Li Qingping Yu Xichong Yao Haiyuan

(CNOOC Research Institute,Beijing,100027)

王涛,男,工程师,主要从事多相流动研究。地址:北京市东城区东直门外小街6号海油大厦(邮编:100027)。