平翅片表面流动和换热的数值模拟研究

2010-08-21梁斯麒

梁斯麒

近年来,对制冷换热器用翅片形式的研究取得了一定的进展,文献[1]研究了多种表面变形片的强化传热特征,并根据单片矩形翅片表面的换热系数分布[2],提出在翅片上换热性能的薄弱区域开大直径圆孔,从而改善翅片的换热效果[3]。但文献[2]对局部换热系数分布的研究仅局限于单片矩形翅片,与翅片管的实际情况有明显差异。苏华[3]和范亚明[4]等人通过正交优化实验,获得了2种优化片型,即沿管开对称大直径圆孔翅片以及双侧开非对称大直径圆孔—半圆孔交叉翅片,实验表明:在最窄截面风速Umax=1 m/s~8 m/s的范围内,双侧穿孔方案中最优片型的风侧当量换热系数 h0比平翅片增加了22.6%~30.4%,平均增幅达29.5%,ΔP最大增幅不超过8%;双侧开非对称圆孔—半圆孔的交叉翅片方案中最优片型的 h0比平翅片增加了14.3%~20.9%,平均增幅达18.7%,ΔP最大增幅不超过6%。高建卫等[5]利用家用冰箱制冷系统,分别采用圆孔—半圆孔交叉优化翅片、圆孔优化翅片以及平翅片管式制冷换热器,进行积霜工况下的传热和制冷性能对比性实验研究。结果表明:与平翅片相比,当最窄截面风速为0.5 m/s时,积霜工况下圆孔翅片的传热性能最好,其传热系数平均提高了11.53%;对流换热系数平均提高了18.84%;制冷系数平均提高了6.83%;有效制冷量平均提高了602%,节省电能6.39%,且积霜工况下圆孔不易堵塞,可在较长时间内维持较好的强化传热特征。根据文献[4]矩形翅片管实验试件的结构建立数学模型,运用数值模拟的方法,耦合分析求解出翅片表面的速度分布、温度分布和努谢尔特数分布,模拟结果与文献[4]实验数据进行了比较,证实了模拟结果的正确性。

1 模拟计算模型

1.1 几何模型

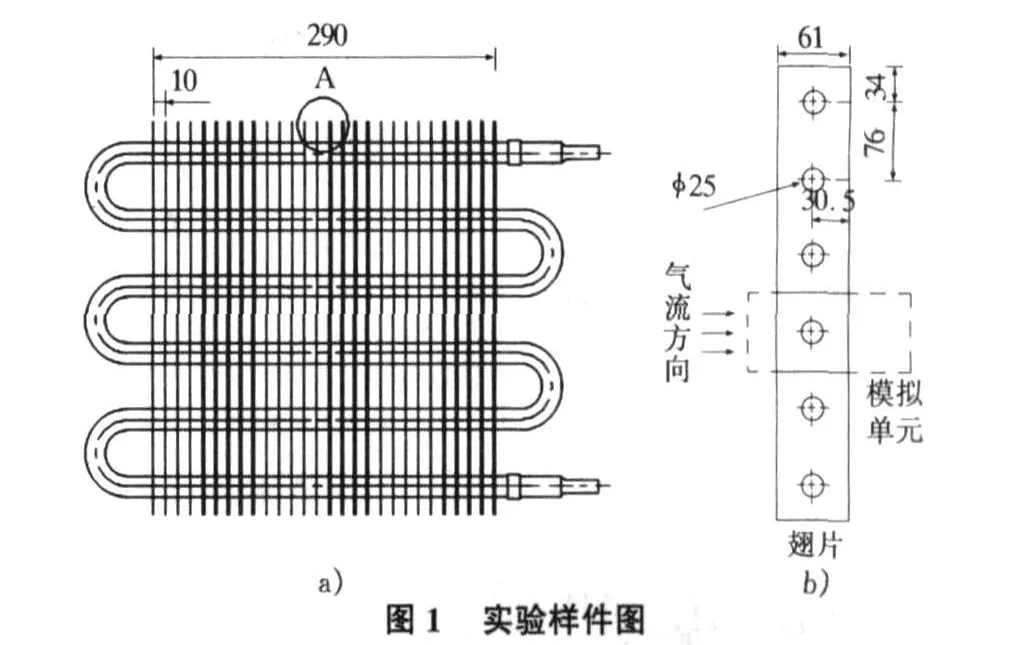

单排管平翅片管式换热器实验样件的尺寸如下:管子外径D0=25 mm,翅片厚度δ=0.5 mm,管间距 Y=76 mm,翅片间距S=10 mm,翅片宽度 W=61 mm,如图1所示。

由于结构的对称性,模拟计算时取样件其中一个单元作为模型。为保证空气无入口效应和出口无回流现象,入口延长了1倍管外径,出口延长4倍管外径(如图1b)中虚线所示)。本文利用Fluent软件的Gambit模块,对模型采用分块网格划分的方法进行离散,对某些规则的区域采用六面体网格以减少网格数目,对一些不规则区域采用四面体网格,对重点研究的区域采用了加密网格,进出口附近采用粗网格。通过采用不同的网格划分检验了网格无关性,最后得到总的网格单元数为15多万个。

1.2 边界条件

1)忽略翅片和钢管的接触热阻和翅片与基管间的辐射换热,翅片根部及钢管的表面温度 Tf=347.36 K,翅片表面温度分布采用翅片导热、翅片表面与空气间的对流换热耦合求解;2)空气进入换热器的温度为297.8 K;3)翅片的导热系数为常数;4)对翅片边缘及中剖面采用绝热边界条件,对于空气流道取为对称边界条件;5)翅片及圆管材料为钢材。

本文采用Fluent6.0软件计算,计算模型采用标准 k—ε两方程模型,各方程的离散化均采用二阶迎风格式,同时用Simple[6]算法求解上述控制方程的离散方程组,将能量方程与动量方程进行耦合求解。

2 计算结果及分析

2.1 翅片间中心面的速度分布

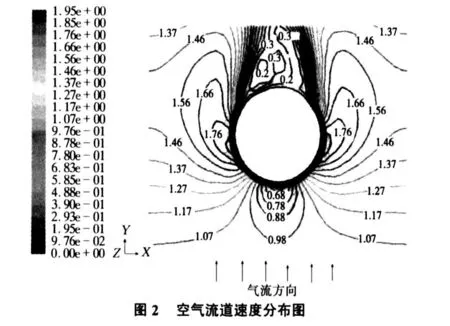

图2是风速 u=1 m/s时翅片间中心面的空气速度分布图,空气在进入流道时速度分布比较均匀,但由于圆管的阻挡,正对着圆管的空气速度逐渐减小,圆管两侧的空气速度不断增大,最大值出现在圆管两侧的中心部位。靠近圆管的尾部出现分离流动,形成明显的涡旋。圆管后面空气速度很小,形成一循环流动的尾流区。

2.2 翅片表面温度分布特征

翅片前沿部分的温度较低,越靠近圆管,翅片的温度越高,同时圆管后面形成一面积较大的高温区域,这就是空气涡旋循环流动的尾流区。循环流动的空气不能有效地带走热量,使得圆管后面的翅片表面温度较高,显然,尾流区是换热的薄弱区域。

2.3 翅片表面换热特征

在翅片的进口段出现了最高的努谢尔特数。沿着流动方向,Nu逐渐减小,这是由于边界层逐渐增厚导致换热效果降低的原因。Nu数最小值出现在管后尾流区,这是由温度分布的特征确定的。在尾流区,空气不能有效地带走热量,换热温差最大,因此换热效果最差,Nu数最小。采用开孔措施强化传热时,管前翅片表面开圆孔可以破坏流动边界层,管后尾流区开圆孔可以增强气流扰动,均可达到强化传热的效果[6]。

3 计算结果与实验结果比较

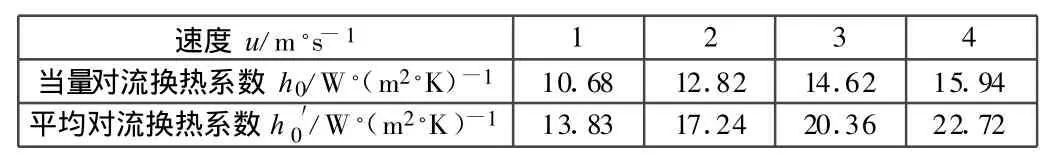

为验证模拟结果的正确性,本文将模拟结果与实验结果进行了比较,实验结果引自于参考文献[3]。实验是在一吸风式直流风洞中进行的,翅片管管内采用电加热,空气外掠翅片侧流动并被加热。由实验数据整理获得的对流换热系数与速度的关系见表1,其中,空气侧当量对流换热系数 h0与平均对流换热系数h′0的关系如下。其中,A0,1为光管对流换热面积,m2;A0,2为翅片表面积,m2;A0为总换热面积,m2;三者之间的关系为:A0=A0,1+A0,2;ηf为翅片效率。本文进行了风速分别为1 m/s~4 m/s的数值模拟,由模拟结果与实验结果的对比可以看出,换热系数随风速的变化趋势是相同的,但实验结果均小于模拟结果,两者比较,最大相对误差为10.8%,而最小相对误差仅为7.3%。引起误差的主要原因是模拟时所用模型为标准k—ε的湍流模型,该模型主要适用于高雷诺数下充分发展的湍流流动与换热,与实际情况有些差别。

表1 不同速度换热系数

4 结语

在现有实验成果的基础上,利用Fluent软件建立矩形翅片管式换热器单元内三维流动的数学物理模型,并进行了相应的数值模拟计算。计算结果与实验结果的相对误差不大,充分说明了数值模拟的正确性。模拟结果直观地显示了翅片管式换热器单元内的流场结构和换热特点。模拟结果表明:空气外掠翅片管时,管后翅片上的流体发生分离,形成一循环流动的尾流区,尾流区内流体的循环流动不能带走热量,导致温度升高,换热效果差。这一区域是对流换热的薄弱区域。本文的研究为矩形翅片管式换热器强化传热的深入研究提供了理论依据,在换热薄弱的区域采取强化传热措施将取得事半功倍的强化效果。

[1] 王厚华.外掠单排矩形翅片管的强化换热实验研究[J].暖通空调,1995,25(3):34-37.

[2] 王厚华,杨延萍,江 村.单片矩形翅片表面的换热系数分布[J].重庆建筑大学学报,1998,20(5):57-60.

[3] 苏 华.扰流孔型翅片管传热与流阻性能实验研究和翅片的数值计算[D].重庆:重庆建筑大学硕士学位论文,1999.

[4] 范亚明.双侧开非对称圆孔—半圆孔翅片管的传热与流阻性能试验研究及翅片效率的数值计算[D].重庆:重庆大学硕士学位论文,2000.

[5] 王厚华,高建卫,彭宣伟.圆孔翅片积霜工况下的制冷性能实验[J].重庆大学学报,2007,30(5):4-10.

[6] 陶文铨.数值传热学[M].西安:西安交通大学出版社,1998:264-289.