土压平衡盾构机主轴承力学性能分析

2010-07-25刘红彬王秀君李济顺薛玉君韩红彪

刘红彬,马 伟,王秀君,李济顺,薛玉君,韩红彪

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.徐州美驰车桥有限公司,江苏 徐州 221116;3.河南省机械设计与传动系统重点实验室,河南 洛阳 471003)

近年来,在城市地铁建设和铁路隧道建设中,盾构施工法作为一种先进的隧道施工方法得到了广泛应用[1-2]。土压平衡盾构机是隧道施工中较为常用的一种盾构机,能够适用于穿越不良地质地层的工作条件,其工况和承载情况比较复杂。根据盾构机长期隧道工作的特点,要求其必须具有高可靠性。为了达到较高的设计要求,目前有很多针对盾构机零部件力学性能的计算分析研究[3-5],为大型盾构设备的国产化设计奠定了很好的基础。

作为盾构机的关键承载部件,盾构机主轴承在很大程度上影响着整个盾构机的可靠工作[6-7]。盾构机主轴承工作中受力复杂,通常在重载、变载条件下工作,要承受轴向力、径向力、倾覆力矩等联合载荷。在轴承的设计与应用分析中,经常会遇到轴承的承载能力、预期寿命、变形与刚度的计算分析等问题,这些问题都与轴承的受力和应力分布状态密切相关[8]。实际工作中盾构机主轴承很容易产生大的变形,严重影响盾构机的正常工作。因此对其进行力学性能分析有着重要的意义。但是,在盾构机主轴承力学性能分析方面,目前还没有较好的方法,特别是轴承载荷分布的计算主要还采用传统转盘轴承的设计方法[9-10]。由于盾构机主轴承中的滚子数目较多,每列有几十甚至几百个滚子,要建立一个完全考虑每个滚子与滚道接触变形问题的有限元分析模型,目前在计算精度、计算效率和计算收敛性方面都还没有大的突破,而分别对盾构机主轴承不同载荷作用下滚子的载荷分布进行计算可以降低计算分析的难度。下文通过计算分析盾构机主轴承在单一载荷作用下的滚子载荷分布和滚子变形规律,利用滚子变形合成的方法计算得到多种载荷联合作用下的滚子载荷分布规律,得到受力最大滚子的承载量,同时结合有限元分析方法,对受力最大滚子的接触应力进行了初步计算分析,为整个盾构机主轴承的受力及变形的有限元分析打下基础。

1 轴承的结构及受力分析

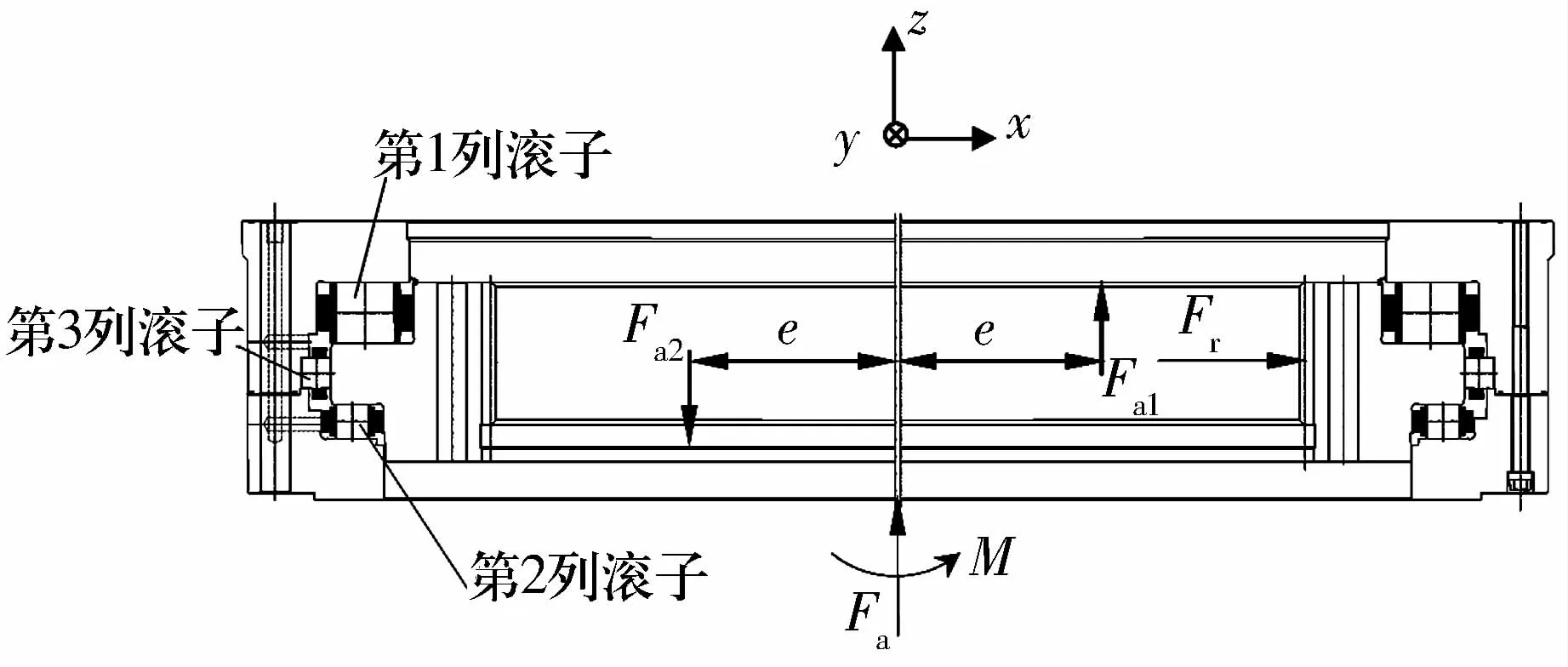

某型号盾构机主轴承的结构如图1所示。该轴承为3列圆柱滚子结构,3列滚子沿圆周均匀分布。为了区别各列滚子,分别作如下约定:第1列滚子尺寸为Φ90 mm×90 mm,滚子数Z1=64;第2列滚子尺寸为Φ50 mm×50 mm,滚子数Z2=104;第3列滚子尺寸为Φ45 mm×45 mm,滚子数Z3=128。

盾构机主轴承所承受的外部载荷如图1所示。在图1坐标系中,轴向力Fa=20 000 kN,沿z轴正方向;倾覆力矩M=9 700 kN·m,绕y轴逆时针方向;径向力Fr=2 500 kN,沿x轴正方向。Fa主要作用在第1列滚子上;M由第1列滚子和第2列滚子共同承担;而Fr主要作用在第3列滚子上。为了简化计算,把倾覆力矩M等价为两个大小相等、方向相反,作用在盾构机主轴承两个侧面的偏心轴向力Fa1与Fa2,其大小与偏心距e直接相关。对于盾构机主轴承,偏心距的大小与盾构机工作刀盘的具体工作条件有关。该盾构机主轴承根据实际工况其偏心距变化范围为1.0~2.0 m,文中取偏心距e=1.0 m,对应的偏心力的大小约为Fa1=Fa2=4 900 kN。由上可知,该轴承的第1列和第2列滚子承受的力有轴向力Fa和偏心轴向力Fa1,Fa2。第3列滚子仅承受径向力Fr(轴向力及倾覆力矩对第3列滚子的影响很小,忽略不计)。

图1 盾构机主轴承结构及受力简图

2 单一载荷作用下的滚子载荷分布

2.1 轴向力作用下的滚子载荷分布

中心推力载荷(轴向力Fa)均匀作用于第1列的各个滚子上,所以各滚子承受相同的载荷Q1:

式中:Z1为第1列滚子的数量。代入相关参数值得Q1=312.5 kN。

2.2 倾覆力矩作用下的滚子载荷分布

在仅考虑倾覆力矩作用时,把倾覆力矩M等价为偏心轴向力Fa1与Fa2(图1)。Fa1,Fa2分别作用于第1列和第2列滚子上。

偏心轴向力Fa1作用下,第1列各个滚子所承受的载荷Qϕ1可由下式计算得到:

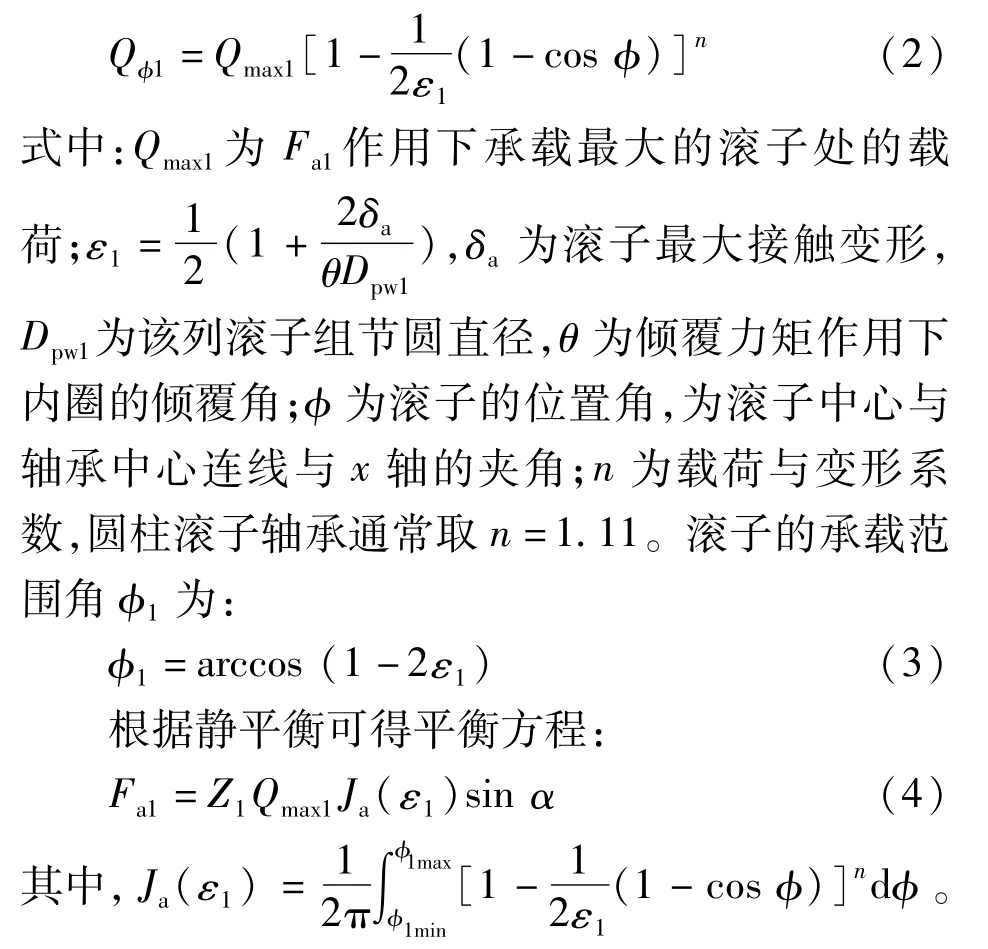

文献[11]中给出了Ja(ε1)与2e/Dpw的关系。已知Dpw1=2.245 m,则2e/Dpw1=0.89。用插值法求得ε1=0.296 6,Ja(ε1)=0.231 8。对于圆柱滚子轴承,其接触角α=90°。将已知条件代入(4)式,求得Qmax1=330.296 kN。从而由(2)式可得出第1列滚子在偏心轴向力Fa1作用下的承载情况。

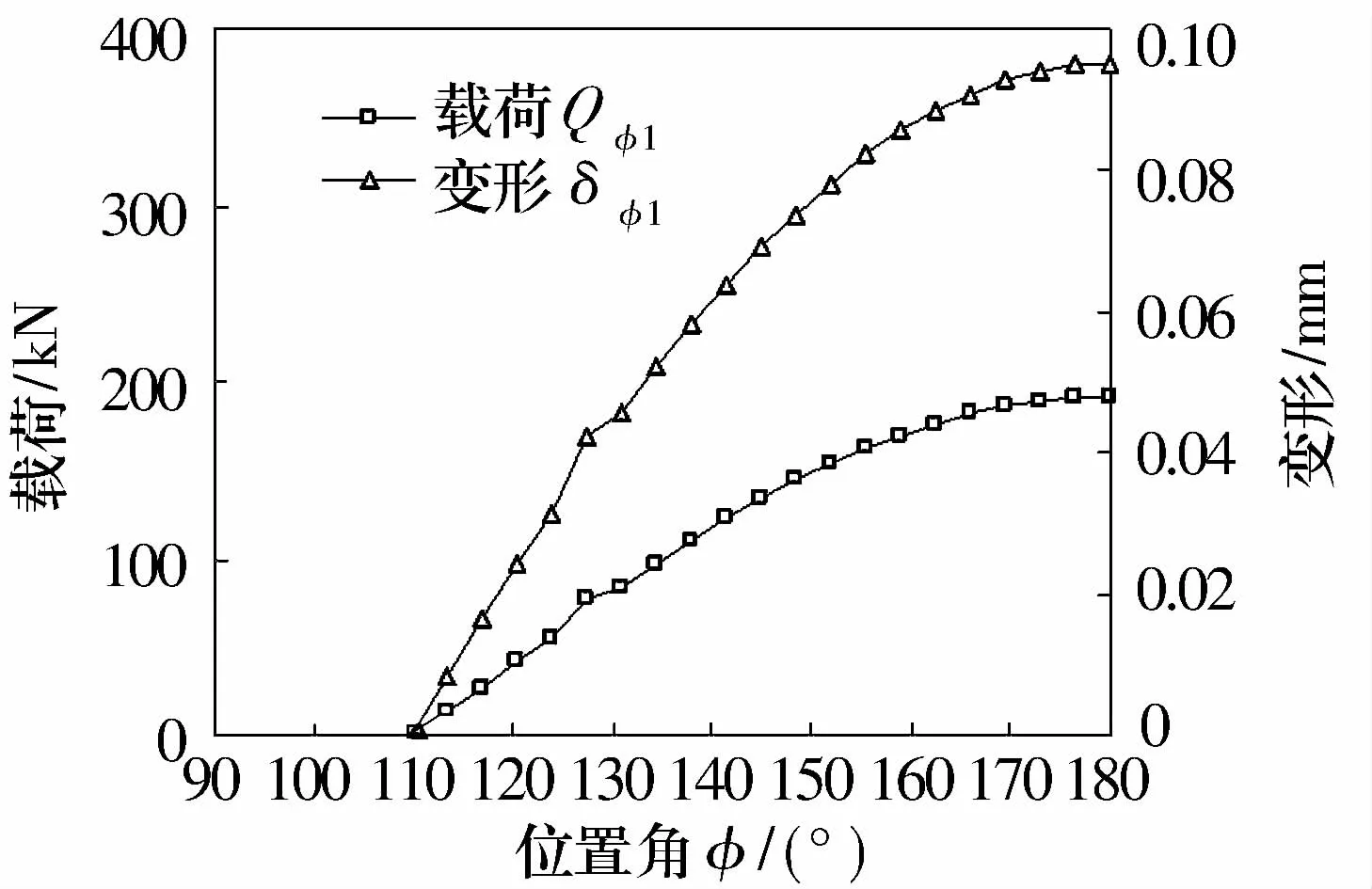

将ε1代入(3)式,得ϕ1=66°。从而可知Fa1作用下第1列滚子受载区域ϕ=-66°~66°。由于第1列滚子载荷分布关于xOz平面对称,且ϕ=0时Qϕ1=Qmax1,因此滚子载荷分布只需给出位置角ϕ=0~66°的滚子受力即可(图2)。

图2 第1列滚子在F a1作用下的承载和变形情况

从图2可以看到,Fa1作用下位置角ϕ为0~66°的滚子所承受的载荷从最大的330.296 kN逐渐减小至0。

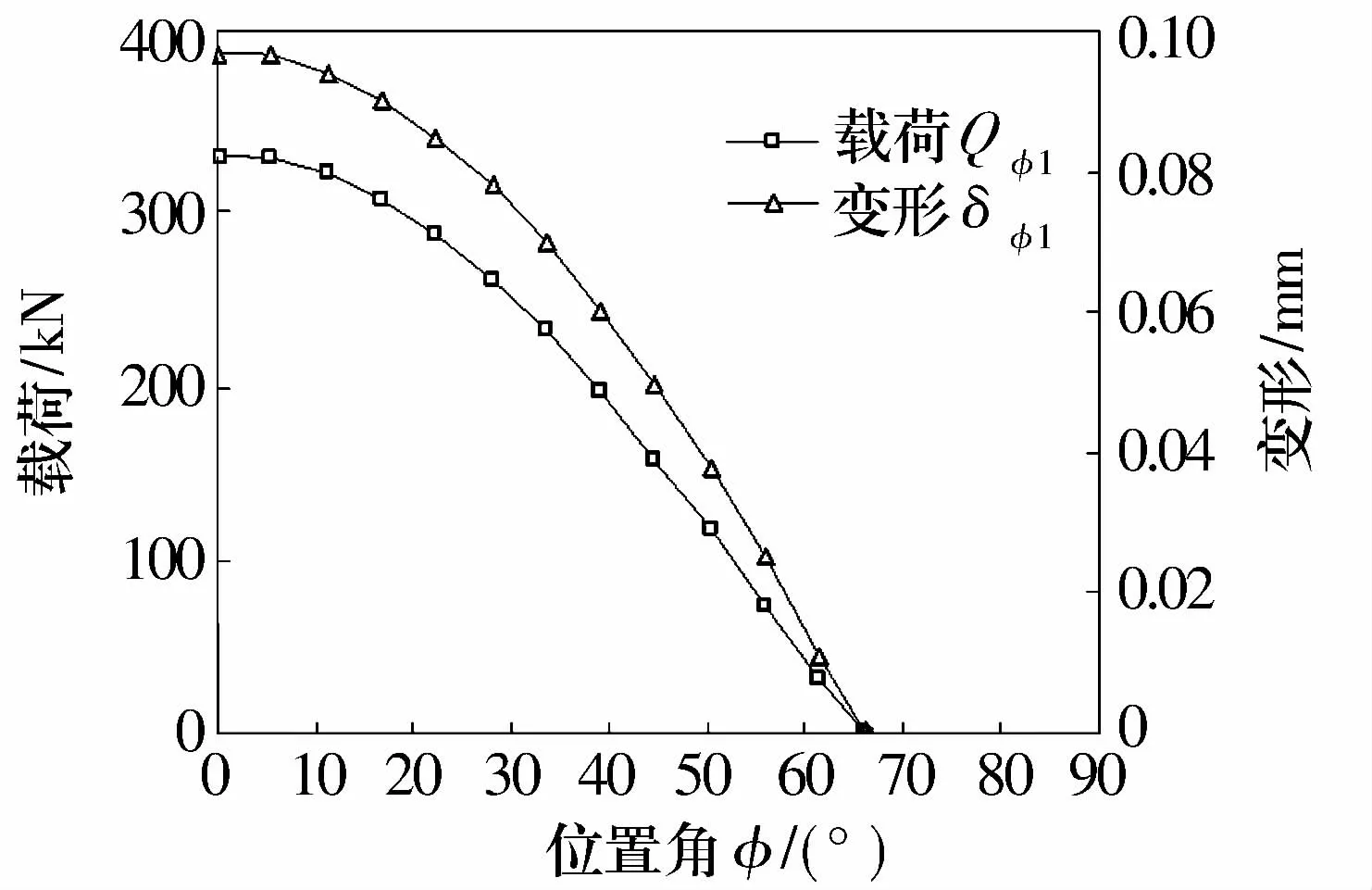

同理,采用上述计算方法,计算偏心轴向力Fa2作用下第2列滚子的载荷分布。对于第2列滚子,Dpw2=2.285 m,则2e/Dpw2=0.875 3;用插值法求得ε2=0.328 9,Ja(ε2)=0.246 4;同样接触角α=90°。将已知条件代入(4)式即可求得Qmax2=191.216 kN。因此可由(5)式得到第2列滚子在偏心轴向力Fa2作用下的承载情况。

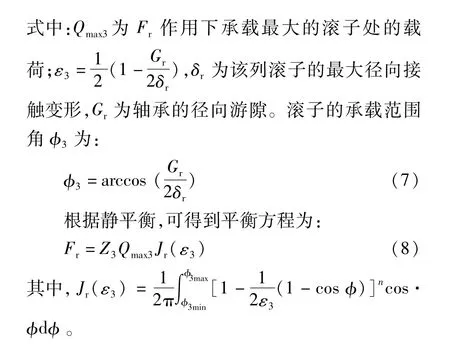

由(3)式得Fa2作用下该列滚子承载的范围角ϕ2=70°,从而可知第2列滚子受载区域为ϕ=110°~250°。由于第2列滚子载荷分布也关于xOz平面对称,且ϕ=180°时Qϕ2=Qmax2。因此只需要给出位置角ϕ=110°~180°的滚子受力即可(图3)。

图3 第2列滚子在F a2作用下的承载和变形情况

从图3可知,Fa2作用下位置角ϕ为110°~180°的滚子所承受的载荷从最大的191.216 kN逐渐减小至0。

2.3 径向力作用下的滚子载荷分布

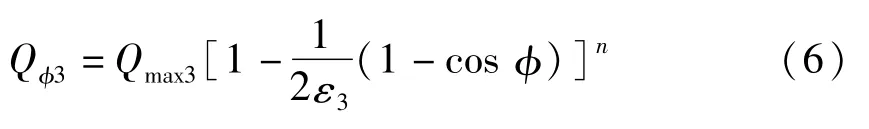

由轴承的受力可知,径向力Fr仅作用在第3列滚子上,那么第3列各个滚子承载的大小Qϕ3为:

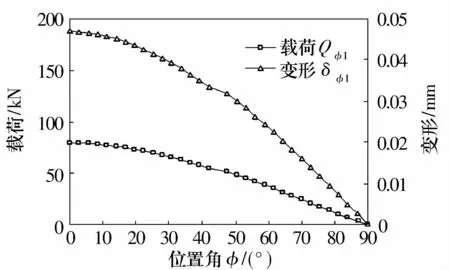

假设不考虑第3列滚子的径向游隙,即Gr=0时,ε3=0.5,由文献[11]得Jr(ε3)=0.245 3。将已知条件代入(8)式求得Qmax3=79.622 kN。由(6)式可得第3列滚子的载荷分布。

将ε3代入(7)式得ϕ3=90°,从而可知第3列滚子受载区域ϕ=-90°~90°。由于第3列滚子载荷分布也关于xOz平面对称,且ϕ=0时Qϕ3=Qmax3;因此只需给出位置角ϕ为0~90°的滚子的受力即可,如图4所示。

图4 第3列滚子在F r作用下的承载和变形情况

由图4知,位置角ϕ为0~90°的滚子所承受的载荷从最大的79.622 kN逐渐减小至0。

3 滚子实际的载荷分布

根据以上受力分析可知,第1列和第2列滚子的载荷分布由Fa,Fa1,Fa2共同决定,需要通过合成来确定。在纯轴向载荷作用下,第1列滚子加载就相当于第2列滚子卸载,第2列滚子加载就相当于第1列滚子卸载,它们的载荷合成应该由滚子变形关系确定。滚子在分解力作用下的载荷已经得到,按照圆柱滚子线接触变形计算式计算各个滚子的变形:

式中:Q为载荷;l为滚子长度。

图2,图3及图4中的变形曲线δϕ1,δϕ2和δϕ3则为各个滚子在对应载荷作用下的接触变形。而在轴向力Q1作用下第1列所有滚子的接触变形δ1由(9)式计算得到,δ1=0.092 5 mm。变形合成时,由于Q1和Qϕ1对第1列滚子都起加载作用,首先将δ1和δϕ1在滚子位置角ϕ为0~180°内进行叠加;而Qϕ2对第1列滚子则为卸载作用,因此在位置角ϕ为110°~180°内再减去δϕ2,最终Q1,Qϕ1和Qϕ2作用下第1列滚子的接触变形为0~0.189 8 mm。同理,得出第2列滚子的接触变形为0~0.002 7 mm。因此,第1列滚子承受的载荷为1.6~642.8 kN,第2列滚子承受的载荷为0~3.7 kN。

而第3列滚子的载荷分布主要由径向载荷Fr决定,因此其载荷分布不需要合成,如图4所示。

根据以上载荷计算分析,第1列滚子中ϕ=0处滚子受力最大,约为642.8 kN;第2列滚子中ϕ=180°处滚子受力最大,约为3.7 kN;第3列滚子中ϕ=0处滚子受力最大,约为79.6 kN。

4 有限元接触分析

由于所分析的盾构机主轴承实际尺寸较大,要通过建立整体模型找出3列滚子中的最大接触应力是很困难的。由于第2列受力最大滚子的最大承载量为3.7 kN,远小于第1列和第3列受力最大滚子的承载量,可以忽略不计。因此,只需将第1列受力最大滚子和第3列受力最大滚子单独取出,根据滚子载荷分布计算结果,对其进行有限元计算分析。

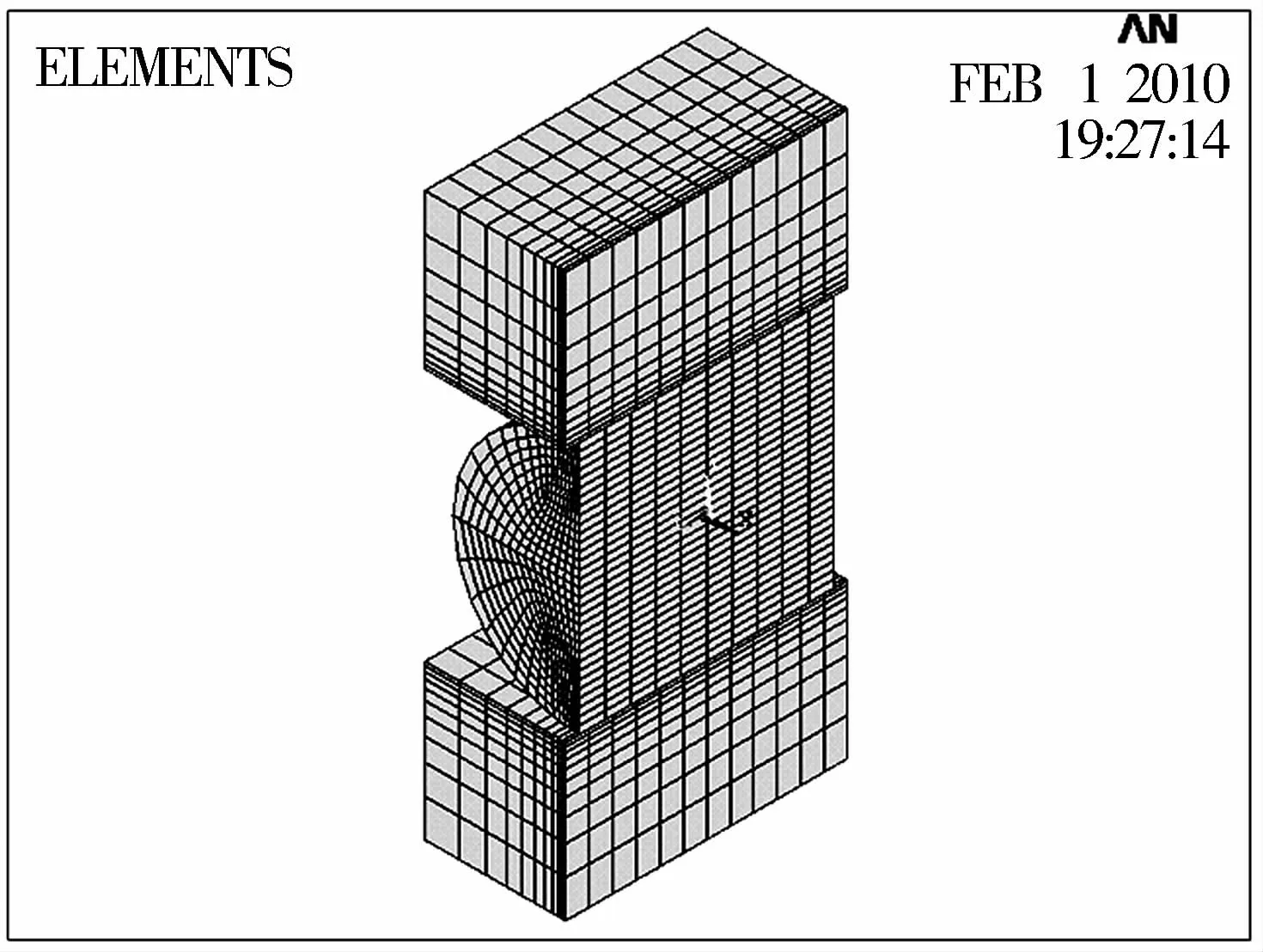

由于单个滚子为对称结构,分析时只需取一半进行建模。建立有限元模型后,为了结果的准确性和较高的计算效率,需要对模型网格进行优化,优化后第1列受力最大滚子的有限元网格模型如图5所示。

图5 有限元网格模型

网格模型建立之后,首先通过定义Contact Manager的相关参数实现滚子和滚道之间的接触定义。计算模型的约束为:(1)在对称剖分面施加对称约束;(2)为了模拟轴承外圈固定装配的影响,约束轴承外圈下表面所有节点在x,y,z方向的平动自由度;(3)为了模拟保持架对滚子的限制作用,约束滚子与内、外圈接触点连线上所有节点的x和z方向自由度;(3)为了限制内圈的圆周运动和径向运动,约束内圈表面的所有节点x和z方向自由度。由于第1列滚子所受轴向力为梯度分布载荷,因此内圈上表面应该施加一个沿z轴方向有梯度变化的分布载荷,梯度变化的规律可以参照图2中Qϕ1曲线在最大受载滚子附近变化的梯度。最后计算得到有限元应力云图,如图6所示。同理,可以对第3列滚子中受力最大的滚子进行有限元计算分析。根据有限元计算结果得到的最大接触应力和变形如表1所示。

图6 有限元计算结果

表1 有限元计算结果

从有限元分析结果可知,最大接触应力发生在第1列受载最大滚子与内圈接触的某个部位,其值为2.612 GPa;单个滚子的最大接触变形为0.650 mm。

5 结束语

从以上分析可知,轴承内圈应该作为设计的关键问题来处理,同时最大接触应力计算结果可以作为轴承疲劳寿命计算的重要参考。另外,最大接触变形计算结果仅是在局部约束条件下的计算结果,并不能真实反映整个盾构机主轴承在外部载荷作用下的最大接触变形,因此,要准确计算盾构机主轴承的最大接触变形还需更为深入的研究。