RF MEMS开关工艺技术研究

2010-05-31汪继芳刘善喜

汪继芳,刘善喜

(华东光电集成器件研究所,安徽 蚌埠 233042)

1 引言

微电子机械系统(MEMS)是微电子技术与机械、光学、电子等领域交叉融合的产物,是在IC工艺技术基础上的延伸与拓展,是微电子应用的新突破。RF MEMS开关是MEMS技术的一个分支,也是二十世纪九十年代以来MEMS领域的研究热点。随着信息时代的到来,数据处理、存储和传输技术的地位越来越重要,高集成密度的多功能、小型化、低成本的无线电终端将是通信技术的主要发展方向。目前的通信系统中仍有大量不可或缺的片式分立元件,例如电感、可变电容、滤波器、耦合器、移相器、开关阵列等,成为限制系统尺寸进一步缩小的瓶颈。RF MEMS技术的出现有望解决这个难题。采用RF MEMS工艺制作的无源器件能够直接和有源电路集成在同一芯片内,实现系统内高度集成在MEMS的微加工中。对于射频(RF)MEMS器件,如微桥开关、微电感等需要悬空制作,这就需要借助牺牲层技术来实现,选择性的将结构图形与衬底之间的材料(即牺牲层)刻蚀掉,进行结构释放,形成悬空的膜结构。在RF MEMS开关的制作工艺流程中,种子层技术、聚酰亚胺牺牲层技术、微电镀技术是重要的关键技术,直接影响到开关的微波性能和可靠性。作者通过试验进行了有效的工艺探索,基本掌握了RF MEMS开关的制作的工艺技术。

2 RF MEMS开关制作流程

为了降低开关的插入损耗,开关所在的共面波导传输线需要具有较大的厚度。为了获得较厚的金属,可以选择电镀Cu或者电镀Au。而由于Au具有极好的抗氧化性能,在后续的聚酰亚胺交联化工艺中不会被氧化,因此我们选择了电镀Au作为开关的下层金属。采用聚酰亚胺作为电镀Au的模具,由于电镀后模具不会被去除,因此位于模具下方的种子层必须在电镀之前就被去除,因此工艺加工中,设置了种子层图形化的工艺步骤。聚酰亚胺电镀模具下面有Au种子层,聚酰亚胺牺牲层下面有Au镀层,因此聚酰亚胺电镀模具和聚酰亚胺牺牲层的图形化步骤都宜采用湿法刻蚀的方法。由于电镀完成后,器件以外区域的残留种子层也必须去除,也就是说器件以外区域的聚酰亚胺电镀模具也要去除,以暴露下方的种子层,因此作为电镀模具的聚酰亚胺不要进行交联化步骤,这样保留了在电镀完成后进行图形化的机会。

基于上述考虑设计了工艺流程,主要步骤如下:

(1)基片清洗。采用电阻率为800Ω·cm 的100mm高阻硅片为基片,用硫酸+双氧水煮沸的方法进行清洗;

(2)热氧化。用干-湿-干的氧化方法,获得厚度为0.8 μ m的氧化层;

(3)溅射种子层。先溅射一层0.05μm的TiW,再在上面溅射0.15 μ m的Au;

(4)图形化种子层。可以用湿法或者干法刻蚀的方法将种子层图形化,通常我们采用湿法刻蚀的方法,这一步工艺可以将电镀模具下方的种子层去除;

(5)制备聚酰亚胺电镀模具。在硅片上旋涂聚酰胺酸溶液,然后放入80℃和120℃的热板中烘烤,各烘3min以完成预固化;

(6)图形化电镀模具。在完成预固化后的聚酰亚胺薄膜上旋涂瑞红RZX304光刻胶并光刻,显影的同时将聚酰亚胺图形化;

(7)去除光刻胶。然后将硅片放到O2等离子环境中处理10min,以彻底清洁硅片表面,暴露出种子层的金属表面;

(8)测量电镀模具的深度。为了使镀层能填满模具,用台阶仪对电镀模具的深度进行测量;

(9)电镀Au。采用垂直喷镀工艺进行Au的电镀,采用的电流密度为2mA/cm2,将金属镀层厚度控制到和电镀模具深度一致;

(10)制备绝缘层。用PECVD在金属镀层上淀积一层0.3 μ m厚的氮化硅,淀积温度为200℃。不采用300℃的工艺是因为考虑到聚酰亚胺电镀模具没有经过交联化,实验表明未交联化的聚酰亚胺在200℃的PECVD氮化硅工艺过程中没有出现异常现象;

(11)图形化绝缘层。通过光刻和RIE干法刻蚀,将氮化硅层图形化;

(12)制备聚酰亚胺牺牲层薄膜。在硅片上旋涂聚酰胺酸溶液,然后分别放入80℃和110℃的热板上烘3min以完成预固化;

(13)图形化聚酰亚胺薄膜。在完成预固化后的聚酰亚胺薄膜上旋涂RZX304光刻胶并光刻,在显影的同时将两层聚酰亚胺图形化,以暴露出器件外区域的种子层;

(14)去除光刻胶。用80℃的剥离液将RZX304光刻胶剥离掉,然后将硅片放入等离子打胶机中处理10min,以彻底清洁硅片表面;

(15)聚酰亚胺交联化。将硅片放在热板上,从140℃开始,每次升温30℃,温度稳定后保温5min,温度到200℃后保温 5min,至此完成聚酰亚胺的交联化;

(16)去除残余种子层。我们通常采用的是湿法刻蚀工艺,这步工艺可以去除电镀模具以外区域的残留种子层。需要注意的是这步工艺对牺牲层接触孔中的金属镀层也有一定的刻蚀作用,要严格控制刻蚀时间,防止接触孔被大幅度加深而增加互连的难度;

(17)溅射上层金属。溅射1.2 μ m厚的铝,在溅射之前先进行10min的反溅,可以有效提高互连质量,减小互连电阻;

(18)图形化上层金属。通过光刻和湿法刻蚀,将Al层图形化后作为开关的上层金属(上电极);

(19)释放牺牲层。将硅片放入等离子体打胶机中,把聚酰亚胺电镀模具和聚酰亚胺牺牲层全部释放,时间约60min~120min(视聚酰亚胺的成分和厚度而定)。

图1是工艺流程示意图。

3 RF MEMS开关工艺技术

3.1 种子层技术

种子层工艺技术主要包括:种子层的生长、种子层的图形化、种子层的去除。种子层的生长需要根据后续电镀材料类型,选取合适的种子层材料。工艺研究中采用了Au为共面波导,所以选取种子层是50nmTiW/200nmAu。为减少器件的插入损耗,种子层生长在SiO2(800nm)/Si(800Ω·cm)衬底上。溅射前要进行反溅,以提高种子层与衬底的粘附性。

种子层的图形化及种子层的去除,工艺中采用了湿法刻蚀、正胶剥离的方法。刻蚀掩模可以采用正性或者负性的光刻胶。用30%的H2O2溶液刻蚀TiW层,用KI+I2溶液刻蚀Au,采用的溶液配比为:KI/I2/H2O = 10g/2.5g/100ml

湿法刻蚀种子层虽然不能获得很整齐的线条,但是种子层图形化对线条要求并不高,该方法工艺简单而且稳定,可以满足工艺要求。种子层一般比较薄,因此通过正胶剥离来图形化种子层是可行的。

3.2 聚酰亚胺牺牲层技术

聚酰亚胺是一种高分子材料,具有耐高温、抗辐射、耐腐蚀、化学稳定性好等优点,它可以像光刻胶一样采用旋涂的方法涂布在硅片表面上。在聚酰亚胺的主链上具有苯环和酰亚胺环,它能在200℃~260℃下稳定工作,其玻璃化温度较高,为140℃以上。其缺点是在强碱、沸水及蒸气等持续作用下会遭破坏。聚酰亚胺又分为可溶性与不可溶性两种,不可溶性聚酰亚胺可作为钝化层及绝缘层,可溶性聚酰亚胺可以光刻,适合做MEMS器件制备的图形,即作为牺牲层使用。聚酰亚胺的PH值为4~5,可以与强碱反应,加热处理后,聚酰亚胺脱水,变为性能稳定的有机物,通常采用O2等离子刻蚀的方法去除。

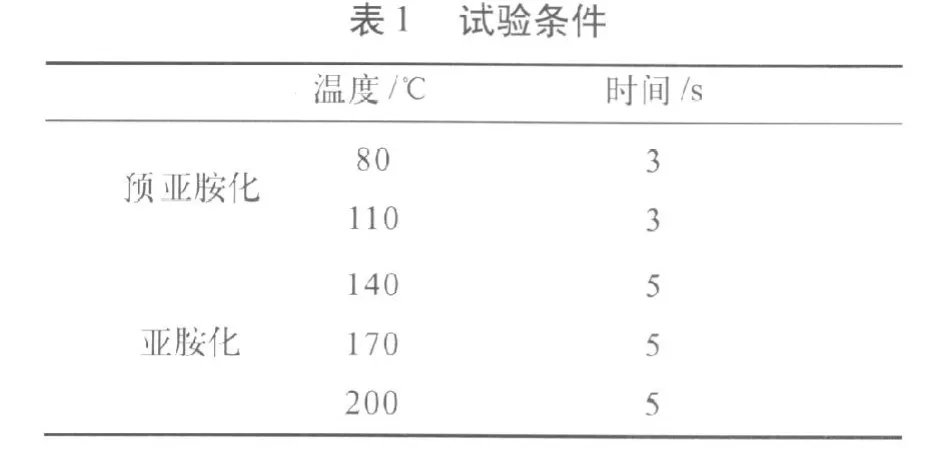

实验采用的是可溶性的聚酰亚胺,其型号为PI-5,浓度为15%。在光刻完种子层之后,即旋涂聚酰亚胺。实验中聚酰亚胺的旋涂速度为4 500rpm/s,厚度为2 μ m~3 μ m。在光刻之前先用热板进行固化处理,从而保证光刻过程不发生变形及线条平直。由于其后续工艺为溅射铝,所采用的工艺需抽真空,如果固化温度低,聚酰亚胺中溶剂挥发不完全,在真空腔室中,残余溶剂继续挥发,导致金属层褶皱;若固化温度过高,则在最后的牺牲层释放难以去除。如果后续工艺采取湿法腐蚀,则其处理温度不能超过170℃。实验中热分两步:第一步为预亚胺化,第二步为亚胺化,其具体条件如表1所示。

3.3 微电镀技术

微电镀工艺主要包括衬底的处理、电镀模具制备、微电镀、电镀模具及种子层的去除。

衬底的处理主要解决待镀基片的表面处理问题。对TiW/Au种子层,实际采用了等离子轰击的方式,去除光刻胶的残膜,获得洁净的电镀表面。

电镀模具的制备工艺中采用SU-8光刻胶或PI-5聚酰亚胺两种材料制作电镀模具。SU-8光刻胶作为电镀模具可以获得线条很整齐、侧壁陡直的电镀模具,工艺简单稳定。聚酰亚胺作电镀模具,需要用光刻胶作掩模,然后湿法刻蚀出图形,图形的线条较差,这种工艺方式主要的优势是材料成本低。

微电镀实验表明,电流密度对金属镀层表面的粗糙度有很大影响。在其他条件完全相同的情况下,用小电流密度电镀得到的金属镀层表面比较粗糙,而大电流密度电镀得到的金属镀层表面则比较平整。在工艺中采用1.5~2mA/cm2的电流密度,可以获得较好电镀质量。

聚酰亚胺电镀模具的去除,采用正性显影液加热浸泡的方法。种子层的去除采用湿法刻蚀。

4 RF MEMS开关制作要点

4.1 聚酰亚胺阶梯固化

固化的过程就是聚酰胺酸溶液受热使溶剂挥发、固化,转变为亚胺膜的过程。合理地固化和控制工艺过程中吸潮程度,是保证介质膜具有良好亚胺膜结构和可靠性的关键。实验表明,如果亚胺化起始温度低、时间短,聚酰亚胺中的溶剂与水分不能充分挥发,就不能形成机械强度良好的亚胺膜。而亚胺化的起始温度高、时间长或短,都会使聚酰亚胺膜层表面的溶剂及水分迅速挥发而首先亚胺化。这种表面首先亚胺化的膜层,阻碍了层内溶剂及水分的挥发,其结果不仅造成介质层基软,影响金属的附着力,而且经高温处理后,就会因膜内溶剂和水分急剧气化,膨胀而产生“龟裂”或金属起泡,从而失去介质作用和降低金属的附着力,所以亚胺化的过程中阶梯升温是非常必要的。

4.2 聚酰亚胺上溅铝

光刻胶去完之后,溅膜桥(铝层)之前,需要烘焙水分,去除冲水过程中残留的水分,防止在聚酰亚胺上溅射的铝层起泡。防止铝层起泡的有效方法是低功率溅射,实验证明采用300W的直流溅射,在胺上溅射的铝层粘附性很好。另外,聚酰亚胺充分的固化处理也是十分必要的。

4.3聚酰亚胺的腐(刻)蚀

在膜桥图形形成后,作为牺牲层的聚酰亚胺需要去除,通常采用湿法腐蚀和干法刻蚀两种方法。

4.3.1 湿法腐蚀

聚酰亚胺的刻蚀速度与其预固化温度、时间、腐蚀液的浓度及温度有关。聚酰亚胺是一种能与碱发生化学反应的有机物,预固化之后光刻电镀模具及桥柱图形采用正胶显影液(碱性)腐蚀聚酰亚胺,严格控制腐蚀时间,保证模具及桥柱图形边缘整齐,不能钻蚀。如果是常温腐蚀,时间一般为1min左右,如果加温至40℃,腐蚀时间则为15s左右。为防止胺膜腐蚀不干净,种子层及桥柱内残留介质底膜,对这种残留的底膜可以采用等离子打胶3min,腐蚀完聚酰亚胺后进行清洗、烘干、采用剥离液浸泡去胶,时间为10min左右,温度为80℃左右。

4.3.2 干法刻蚀

膜桥开关中作为牺牲层的聚酰亚胺是起架桥作用的,当用显影液腐蚀聚酰亚胺时,硅片在水溶液中浸泡,会影响金属与硅片的黏附性,为避免这种影响,我们可以采用等离子刻蚀的方法释放牺牲层,刻蚀时间不易过长,否则会影响膜桥的平整性;也不易过短,否则聚酰亚胺刻蚀不尽,通过实验摸索出最佳刻蚀时间为2h。为了加快聚酰亚胺的释放速度,我们采取了在桥上开释放孔的办法,利用氧气等离子体对聚酰亚胺的刻蚀基本上是各向同性的,因此要释放孔的间距应该大于牺牲层厚度的两倍。我们设计的释放孔尺寸为8 μ m×8 μ m、孔间距为10 μ m。另外还要考虑上层金属爬坡的问题,如果上金属在某些区域需要爬坡,则该区域不易被同时设计成可动的区域,因此爬坡的金属很薄,容易在活动中断裂。聚酰亚胺除了作为牺牲层外,也起到支撑上电极的作用,为了能保留足够多的聚酰亚胺来支撑上电极,上电极两端需要预留至少100 μ m×100μm的无释放孔的金属区域,作为下方聚酰亚胺支持层的掩模。

对于牺牲层,也可先用湿法腐蚀,再用干法刻蚀的方法,在加快腐蚀速度的同时,也能更好的保持膜桥的完整性。

工艺加工后的RF MEMS开关如图2所示,图3是局部测试结构。图2给出了常见的RF MEMS开关结构,开关桥面图形的不同,主要是解决不同的驱动电压、弹性系数等技术要求,桥面的开孔主要是利于结构的释放。图3的结构经测试会给出不同共面波导的宽度、间距条件下的微波参数。

5 结论

通过种子层技术、聚酰亚胺牺牲层技术和微电镀技术等的研究,解决了RF MEMS开关制作中的工艺难题,制作出了RF MEMS开关样品,基本掌握了RF MEMS器件的制作工艺技术。RF MEMS开关样品测试的技术指标为:膜桥高度2 μ m~3 μ m,驱动电压<30V,频率范围0~40 GHz,插入损耗≤1dB,隔离度≥20dB,样品参数性能达到了设计要求。

[1]谢琼,常爱民,杨文,等.湿度传感器用聚酰亚胺材料亚胺化研究[C].第八届敏感元件与传感器学术会议论文集,2003:408-411.

[2]胡梅丽.RF/MW MEMS开关中聚酰亚胺的牺牲层技术研究[J].微电子学,2005,2.

[3]彭慧耀,于映. 聚酰亚胺(PI)树脂在电容式 RF/MW MEMS开关制作中的应用[J].传感技术学报,2006,10.

[4]张永华,丁桂甫,等. MEMS中牺牲层技术研究[J].微电子学,2005,2.

[5]韩爱珍.半导体工艺化学[M].南京:东南大学出版社,1991:64-67

[6]SYCNCHROTRON S S.Radiation Micro Lithography and Etching (SMILE)for MEMS Fabrication.[EB/OL].http://intl.ieeexplore.ieee.org/Xplore/DynWel.jsp,2002.