HP型中速磨制粉系统运行特性试验研究

2010-04-13荀兆乐秦鹏肖杰

荀兆乐,秦鹏,肖杰

(1.扬州发电有限公司,江苏扬州225002;2.江苏方天电力技术有限公司,江苏南京211102)

近年来我国火电装机容量逐年增加,电煤供应紧张,电煤质量得不到保证,电厂不得不进行杂煤的掺配燃烧,容易导致飞灰含碳量增加,另外由于煤的来源复杂,煤质变化大,若控制不当容易导致制粉电耗增加,遇到难磨制煤种甚至会出现堵磨的情况,严重影响到火电机组的安全经济运行。利用HP863型磨煤机进行磨制杂煤时的制粉系统特性试验,得到了一定的试验结论,对电厂节能降耗及安全经济运行具有重要的指导意义。

1 设备概况

1.1 研究对象

该锅炉为四角切圆燃烧、固态排渣,锅炉型号为HG-1018/18.6-PM19,亚临界、一次中间再热、控制循环汽包炉。制粉系统采用5台HP863中速磨煤机配正压直吹制粉系统,设计煤种为贫煤。磨煤机参数见表1。

表1 HP863磨煤机主要设计参数

1.2 煤质特性

锅炉设计煤种及所磨制杂煤煤质特性见表2。

可以发现所燃用煤种均偏离设计值较大、掺配煤灰分较大、挥发分较低、水分较小、煤质波动大,但其可磨性基本得到了保证。

2 测量装置及方法

试验时从煤粉分配器出口一次风粉管道上抽取煤粉样品,经缩分混匀后进行煤粉细度R90,均匀性指数及水分化验。取样采用德国进口AKOMA自动平衡取样装置,实现全截面网格法等速自动样[1,2]。系统见图1。

表2 设计煤种及所磨制煤种特性

图1 AKOMA等速取样装置系统

其余主要参数如磨煤机进口风压、出口风压、磨碗差压、磨煤机电流以及风机电流等由电厂控制系统记录。

3 试验结果及讨论

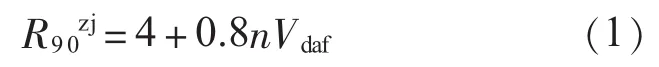

煤粉细度表征的是煤粉的粗细程度,煤粉越细,着火燃烧越迅速,锅炉不完全燃烧损失越小,但制粉电耗越多,金属磨损量也越大,因此存在一个最佳的经济煤粉细度R90zj,可采用下式计算[3]:

式中:n为煤粉的均匀性指数;Vdaf为煤的干燥无灰基挥发分含量,%。

考虑到所磨制煤种属于贫瘦煤,挥发分较低,灰分较大,煤粉较难着火,煤粉细度粗不利于煤粉燃烬,因此将煤粉细度调整目标设定为R90≤14%。

3.1 变煤粉分离器折向挡板特性试验

煤粉分离器通过改变折向挡板刻度,利用重力及离心力达到将粗粉分离的目的。试验时保持磨进口一次风量分散控制系统(DCS)显示为67 t/h,磨出力31 t/h,磨出口风温92℃附近稳定。分别调整分离器折向挡板刻度指示为50%、55%、60%及65%进行试验。

如图2所示,HP863磨煤机在磨制掺配杂煤时,煤粉细度随折向挡板刻度指示值的增加而变小。通过试验可知折向挡板刻度指示为50%~65%为有效调节区间。在此范围内,煤粉细度R90由14.35%减小到11.72%。随折向挡板刻度增加,煤粉均匀性指数n呈现降低的趋势,R200变化幅度较小,这主要由于自磨内至分离器回粉口的短路气流增加所致[4]。总体上煤粉均匀性指数远在1.1以上,煤粉颗粒细度均匀性较好。

图2 折向挡板刻度与煤粉细度的关系

HP磨煤机变折向挡板刻度试验时的磨碗差压与磨出口风压关系见图3。可以发现在折向挡板刻度变化范围内,磨出口风压变化较小,磨碗差压随着折向挡板刻度的增加而增大。挡板刻度由50%调整到65%后,磨碗差压由1.8 kPa增加到2.3 kPa,说明随着折向挡板刻度的增加,回粉量增大,磨煤机阻力增加较大。

磨电流及磨煤电耗随着折向挡板刻度的变化趋势见图4。

由图4可以发现,随着折向挡板刻度的增加,磨电流及磨煤电耗均呈现增长的趋势。挡板由50%增加到65%,磨电流由32.0 A增加到34.3 A,磨煤电耗由7.01kW·h/t-1增加到7.45kW·h/t-1。

图3 挡板刻度与磨碗差压及磨出口风压关系

图4 折向挡板刻度与磨电流、磨煤电耗的关系

3.2 磨煤机变通风量特性试验

由于所磨制煤种水分较小,干燥出力较易满足,因此磨煤机通风量主要从气流对煤粉的携带能力上影响磨煤机的运行性能。试验磨煤机通风量分别设定为60 t/h,66 t/h及71 t/h,控制出口风温95℃左右。分离器挡板放置于60%,磨出力为31 t/h。试验结果见图5。

图5 磨煤机通风量与煤粉细度的关系

随通风量增加,风环喷口射流流速增加,对煤粉的携带能力增强,煤粉细度变粗。通风量由60 t/h增加到71 t/h,煤粉细度R90由11.87%增加到12.42%,在试验范围内风量变化对煤粉细度的影响较小。考虑到所磨制原煤灰分较大,挥发分较小,稍低的一次风量有利于煤粉燃烬,运行期间,在满足通风需要的情况下,一次风量不宜过大。

如图6所示,磨出口风压随着磨煤机通风量的增加而增加,磨电流则出现减小的趋势,磨碗差压基本变化不大,这说明由风量增加带来的流动阻力增加值与磨碗煤层厚度减薄带来的流动阻力下降值基本相当。

图6 通风量与电流、差压及磨出口风压的关系

3.3 磨煤机变出力特性试验

在满足锅炉燃烧的情况下适当增加煤粉细度有利于磨煤机出力的增加,同时可以降低制粉单耗,因此有必要通过制粉试验了解HP863磨煤机在安全的前提下的最大出力,以实现节能降耗的目的。

将折向挡板刻度放置于60%,控制磨煤机出口风温92℃左右。逐渐增加给煤量直至磨煤机最大出力运行,通风量控制投自动。煤粉细度随磨出力的变化如图7所示。

图7 磨出力与煤粉细度的关系

试验表明,随着磨煤机出力的增加,煤粉细度增加较快,磨出力由31 t/h增加到40 t/h后煤粉细度R90由12.05%增加到17.41%。

磨电流、磨煤电耗及磨碗差压随磨出力的变化如图7及图8所示,随着给煤量增加,磨碗煤层厚度增加,磨电流及磨碗差压均出现了大幅度的增大(电流增加了1.7 A,磨碗差压增加了1 kPa)。磨煤电耗随着磨出力的增加呈现下降的趋势,磨出力由31 t/h增加到40 t/h,磨煤电耗由7.45kW·h/t下降到7.01kW·h/t,降幅达6%。

图8 磨出力与磨出口风压及磨煤电耗的关系

由试验发现,在磨出力为40 t/h时,磨碗差压较大,达到2.7 kPa,其余各运行参数正常,其磨制的煤粉细度较粗为17.41%,由于所磨制煤种属于贫瘦煤,该细度会导致燃烧不完全的现象,这将抵消磨煤电耗下降带来的经济性,因此在平时运行期间建议实际磨出力应当按照35 t/h考虑。

4 试验结论

(1)在分离器折向挡板刻度50%~65%的有效调节区间内,煤粉细度R90随刻度的增加而下降。

(2)磨碗差压、磨电流及磨煤电耗均随着分离器折向挡板刻度的增加而上升。

(3)随通风量的增加,煤粉细度R90呈现增加的趋势,磨电流呈现降低的趋势。

(4)随着磨煤机出力的增加,煤粉细度R90及磨碗差压均增加较快。

(5)随着磨煤机出力的增加,磨电流快速增加,磨煤电耗则大幅降低。

[1] Vgr Technical Association of Large Power Plant Operators.Coal Dust Measurements by Means of the Zero-pressure PendulumProbe[M].Essen:VGB-Kraftwerkstechnik GmhH,2000.

[2] 肖杰,刘跃珍.直吹式制粉系统煤粉取样方法探讨[J].热力发电,2008,37(7):30-34.

[3] 岑可法,周昊,池作和.大型电站锅炉安全及优化运行技术[M].北京:中国电力出版社,2003.

[4] 黄新元.电站锅炉运行与燃烧调整[M].北京:中国电力出版社,2003.