锚绞机绞缆筒的载荷计算和结构分析

2010-04-01李兆元

李兆元

(南京中船绿洲机器有限公司技术中心,江苏南京 210039)

0 引言

锚绞机的绞缆筒由于其承受的载荷呈非线性变化,作用部位在有筋条支撑的弧形薄壁,对于这类零件的承载能力计算或强度校核,用解析方法、推导出计算公式,直接求解其应力难于实现,有限元分析为此类问题的求解提供了新的途径。有限元分析是一种数值分析方法,不需推导应力计算方程,所以应用有限元作结构分析,不受零件形状、载荷数量、作用部位的限制。为校核零部件强度的线弹性结构分析其过程大致相同,而零件承受的载荷,由于功能和构造不同而千差万别,分析结果的正确性很大程度上取决于施加的载荷是否接近实际,所以进行结构分析的首要问题是各类零件的载荷分析。锚绞机绞缆筒的分析也是这样,绞缆筒的载荷计算尚无成例,所以应从载荷分析入手。

1 绞缆筒承受的载荷分析

绞缆筒的载荷产生于绞缆过程,转动的绞缆筒将张紧的缆绳缠绕在筒壁上,缆绳对筒壁产生了垂直压力。缆绳与绞缆筒之间存在着滑动的趋向,所以同时还存在沿筒壁切线方向的摩擦力。与主卷筒相比,绞缆筒的受力状况更为明显。绞缆筒在收缆时,其另一端由人力拉紧,边收边放,在筒体上只存几圈,缆绳两端的载荷是不同的,收紧端的拉力取决于负载,放松端仅需维持缆绳不脱离绞缆筒。造成缆绳张力变化的是缆绳与筒壁间的摩擦力,也正是摩擦力使绞缆筒得以有效地工作。要确定绞缆筒承受的载荷,就是要确定摩擦力的变化规律和数值,并且要根据缆绳张力的变化规律,求得正压力的变化规律和数值。

1.1 载荷计算方法分析

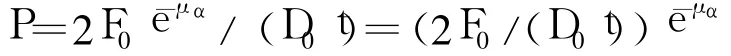

缠绕在绞缆筒上的缆绳的张力由于摩擦力的存在而逐渐衰减,缆绳张力的减小使缆绳对筒壁的正压力减小,这又导致摩擦力的进一步减小,这个变化规律和皮带传动相似。不同之处在于皮带传动通常包角约半圈左右,而缆绳则有几圈,更完整地反映了变化规律。应用皮带传动的研究结果,可以推论缆绳张力衰减的规律同样符合欧拉公式,即:

式中:F′为缆绳某处的张力;F0为缆绳进入绞缆筒起始点的张力;μ为缆绳与筒壁间的摩擦系数;α为计算处与起点之间的包角。

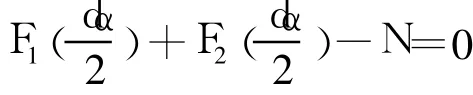

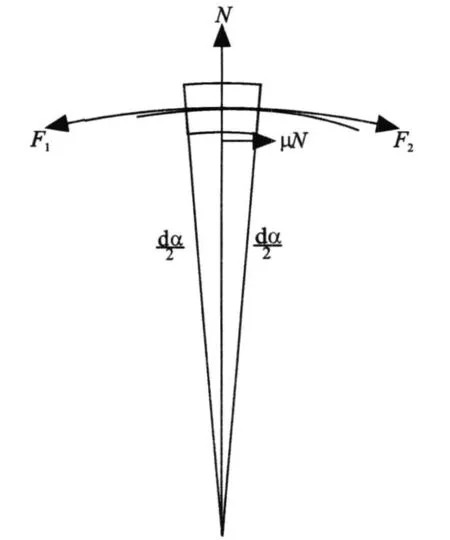

缆绳小段受力如图 1所示。类似皮带传动的分析方法研究正压力的变化规律,取绞缆筒上缆绳的一个微小单元,其在筒体对应的夹角为 dα,一侧的张力为 F1,另一侧张力为 F2,缆绳与绞缆筒的径向的压力为N,缆绳与绞缆筒的切向摩擦力为 μN。根据力在径向平衡:

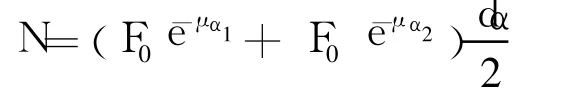

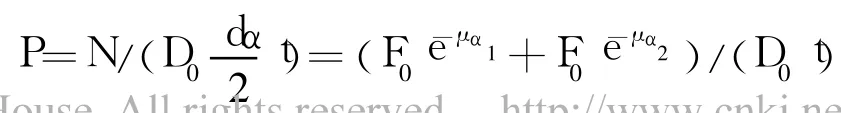

按照欧拉公式:F1=F0e-μα1和F2=F0e-μα2,其中 α1、α2分别为两侧的包角。代入上式得:

将正压力 N除以缆绳微小单元与绞缆筒的接触面积,便是要求的正压力(此处是压强)。由于缆绳的截面是圆形,其与筒壁的实际接触面为带状,忽略这一点而将其看作缆绳所占的宽度上(缆绳直径)全部接触。压强的计算公式:

图1 缆绳小段受力图

式中:D0为绞缆筒的直径;t为缆绳在绞缆筒上接触面的宽度,紧密排列时也就是缆绳直径。

缆绳微段很小时,α1、α2相差甚微,取其平均值α,上式可写成下列形式:

把2F0/D0t记作p0,即p0=2F0/D0t,公式写成下列形式:

这样可更清楚地表达出正压力也是按欧拉公式的规律分布的,可以把 p0看作缆绳进入绞缆筒处的初始压力。

p0=2F0/D0t这与有些文章提出的主卷筒的缆绳压力计算公式相同,实际上它反映了缆绳与绞缆筒间没有摩擦力时的缆绳张力与对筒壁压力间的关系。

根据在圆周方向作用力的平衡可得:

式中:F1-F2等于缆绳微小单元对于绞缆筒的摩擦力。

摩擦力与正压力保持着比例关系,也是按欧拉公式分布的,同样将摩擦力 μN除以缆绳微小单元与绞缆筒的接触面积,求得单位面积的摩擦力:q= μp0e-μα。

正压力与摩擦力都以压强的形式表示,是因为在结构分析中两者均以面载荷的形式加载的。

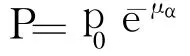

缆绳张力的变化是指数曲线,逐步趋近于 0的渐近线,其图形如图 2所示。

取缆绳对于筒壁的摩擦系数 μ为 0.16。根据欧拉公式,缆绳绕绞缆筒 1圈(2π)处张力降低至37%,依次第2圈(4π)处降至13%,第3圈(6π)处降至 5%,经若干圈后趋近于 0。可见载荷主要集中于头 3圈,余下部分对于考核绞缆筒强度来说,已无实际意义,所以加载范围取 3圈。

图2 正应力变化曲线

1.2 载荷计算公式分析与应用实例

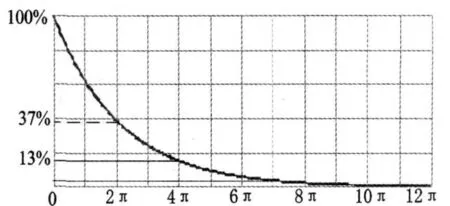

上述计算公式的正确性可以从缆绳受力是否平衡予以验证,就是说,缆绳受到筒壁的摩擦力和正压力的反作用力,其合力应与缆绳两端的拉力差相等。为此专门编写一个小程序进行缆绳受力计算。采用类似积分的方法把与绞缆筒接触的缆绳均分为若干小段,计算各小段的正压力与摩擦力,按其方向分解为垂直和水平两个方向的分力,将各段的分力分别累加求和,然后求分力之和的几何和。同时还可在结构分析完成后查询施加予节点的载荷的总和。表1为一个计算实例。

计算条件:额定拉力 200kN;绞缆筒外径560mm;缆绳直径34mm。

表1 载荷计算实例

2 结构分析的非线性载荷的加载方法

2.1 有限元网格的划分

根据零件几何形状和载荷的特点,采用三维实体分析。在Pro/E中绘制三维图形,导入ANSYS中,建立几何模型,绞缆筒的几何模型如图 3所示。通过布尔运算在载荷作用部位,以缆绳直径为宽度,将绞缆筒柱面分割出 3圈环面,为以后施加载荷作准备。鉴于零件形状大都为曲面,采用三维实体分析的20节点SOLID 186单元,以便更好地拟合零件形状。由于需要加载切线方向的面载荷,增加了 3D SURF 154表面效应单元。

采用系统提供的“智能网格划分”,划分网格将几何模型转化为有限元模型。网格密度的控制为了兼顾减少运算时间和保证必要的计算精度,采取总体较粗,加载的面和筒体边缘较密。分网后的有限元模型如图 4所示,图上可以看出网格的稀密。

2.2 载荷和边界条件的施加

施加边界条件,模拟零件的实际工况,对绞缆筒的轴孔施加约束和载荷。对有限元模型进行约束,就是限制某些节点的自由度,给出节点的位移值(一般为 0),以排除零件的刚体移动,并使有限元方程可解,但过度约束会产生附加应力。约束部位的选择应尽可能符合零件的实际工况。对于绞缆筒,由于其安装在锚绞机的主轴上,主轴限制了绞缆筒的转动,轴的台肩限制了移动,SOLID 186单元只有UX,UY,UZ三个自由度,分别对轴孔约束UX、UY,端面约束UZ。

图3 绞缆筒的几何模型

图4 绞缆筒的有限元模型

绞缆筒的载荷类型只有一种:面积力(Pressure)。Pressure载荷通常情况为常数,也就是均布载荷。对于线性变化的载荷,则可通过载荷设置定义载荷的线性变化。而绞缆筒的承受的正压力与摩擦力是非线性的,其变化是沿缆绳(也就是沿圆周方向)的。连续缠绕几圈的缆绳沿轴向载荷也是变化的,但同样是非线性变化的。

对于非线性载荷的加载,ANSYS提供了一种特殊的方法——“表函数加载”,为此首先要按载荷变化的规律建立函数。由于正压力与摩擦力是加载表面节点坐标的函数,建立与零件几何模型一致的柱坐标系统,并以坐标Y(在柱坐标系统Y坐标表示周向)为“基本变量”,设计的加载的函数的表达式如下:

函数中设置了两个“独立变量”,其中 p0为缆绳缠绕起点处的压强,即p0=2F0/D0t;Y0则为计算节点坐标位置的起始角,“独立变量”在建立表函数时赋予具体数值。加载表面为柱面,所以函数的作用范围(Y的取值)为0°~360°。由于加载的3圈是同一曲线的不同部位,各圈包角的计算值不同,引入Y0可以使 3圈共用同一函数。第 1圈起始角 Y0= 0,第 2圈 Y0=360,第 3圈 Y0=720,3圈分别赋予不同的“表函数”名,乘以 180/π以便把角度转换为弧度。函数的指数部分取负值,因为它呈单调减小。

加载部位已在零件的几何模型上分割出来,缆绳缠绕在绞缆筒上成螺旋线圈状,筒壁的承载面呈螺旋状带。但ANSYS无以螺旋线分割表面的功能,只能以环面替代螺旋面,与实际情况有些出入,其结果可以预期是最大应力略微偏大。

摩擦力的方向是切向,而ANSYS的压力载荷规定为始终垂直于作用面,所以不能用其来加载,需要借助表面效应单元作为“管道”来传递载荷。在加载表面的节点上附加表面效应单元,并把其单元坐标系统调整为柱坐标,把载荷加载于表面效应单元上。摩擦力的表函数与正压力相同,只是“独立变量”p0的值应乘以摩擦系数 μ。

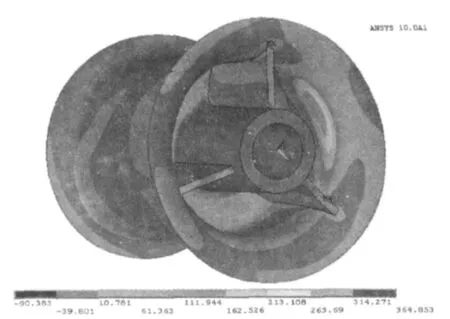

2.3 计算结构的分析

有限元的解是位移,由位移解导出应变和应力等解。应力的解提供了 X、Y、Z三方向的正应力, XY、YZ、ZX三平面的剪应力;以及三个主应力S1、S2和S3,此外还有被称为Von Mises Stress的等效应力。通过后处理把数值解以“云图”、等值线、矢量等图形方式输出。云图以不同的彩色表示对应的数值,具有直观、醒目的效果,是最常用的方式。图5、图 6为卷缆筒的应力云图。

图5 绞缆筒的第一主应力

图6 绞缆筒的等效应力

3 结语

通过对计算结果的解读,可以判定零件在预定载荷作用下是否安全。进一步利用分析结果,解析应力与载荷之间的关系、研究零件结构是否合理、材料选用是否恰当,进行设计优化,使设计工作更加深化正是当前面临的课题。

[1] 比尔格尔N A,等.机械零件强度计算手册[M].北京:机械工业出版社,1987.

[2] 刘相新,等.ANSYSA基础与应用教程[M].北京:科学出版社,2006.

[3] 胡甫才,等.锚绞机滚筒的有限元分析和试验研究[J].船舶工程,2007,(4):9-12.